从“痛点”到“良药” 软件设计如何破解影响整木定制企业交货期的七大核心因素

在整木定制行业,交货期长、延期频发是困扰众多企业与客户的共同“痛点”。它不仅影响客户满意度,更直接关系到企业的资金周转、信誉与市场竞争力。本文将深入剖析影响交货期的七大关键因素,并超越单纯指出问题,重点探讨如何通过针对性的软件设计与数字化工具“开具良药”,实现流程优化与效率革命。

七大核心影响因素分析

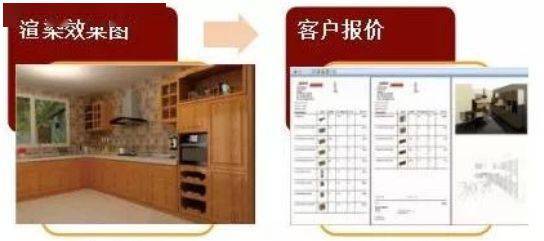

- 前端设计与沟通反复:传统模式下,设计方案依赖人工测量、手绘或基础CAD,与客户沟通修改成本高、周期长,且易产生理解偏差,导致后期生产返工。

- 软件良药:部署集成化的3D云设计软件与VR/AR体验系统。设计师可快速生成效果图、渲染图及沉浸式体验场景,客户能实时、直观地确认方案,大幅减少沟通回合与设计确认时间。软件自动生成精准报价单与材料清单,规避人为误差。

- 订单与生产数据脱节:销售、设计、生产各部门信息孤立,订单信息流转依赖纸质单据或多次手工录入,效率低下且易出错,导致生产排程混乱。

- 软件良药:构建全流程ERP/MES一体化管理系统。实现从客户咨询、订单录入、方案设计、拆单、排产到物流安装的全程数据驱动。订单信息自动同步,状态实时可追踪,打破部门墙,实现信息无缝对接。

- 拆单与工艺解析复杂:整木产品非标件多,结构工艺复杂,人工拆解为零部件、生成生产指令(如CNC加工代码、五金清单)耗时耗力,且精度难以保证。

- 软件良药:应用智能拆单与CAM软件。设计方案完成后,系统可基于规则库自动完成精准拆单,一键生成所有板材的优化排料图、CNC加工代码、孔位信息、五金件清单及包装清单,将数天工作压缩至数小时,并最大化材料利用率。

- 生产排程与进度不透明:车间生产依赖老师傅经验排产,工序衔接不畅,在制品堆积,进度难以实时监控,出现瓶颈无法及时调整。

- 软件良药:实施高级计划与排程(APS)系统及车间MES看板。APS根据订单优先级、设备产能、物料情况智能生成最优生产计划。MES看板实时反馈各工序进度、设备状态、员工绩效,实现可视化、精细化的生产管控,快速响应异常。

- 供应链与物料管理低效:原材料(木材、板材、五金、涂料)种类繁多,库存不清、采购不及时、质量不稳定,直接导致生产等待。

- 软件良药:集成供应链管理(SCM)与仓储管理(WMS)模块。通过安全库存预警、供应商协同平台、条码/RFID技术,实现物料从采购、入库、领用到库存的全程精准管理,确保物料齐套、供应及时。

- 质量管控依赖事后检验:质量问题多在成品或安装阶段才发现,返工成本极高,严重拖累交货期。

- 软件良药:建立贯穿全过程的质量管理(QMS)系统。在关键工序(如开料、封边、钻孔、涂装)设置质检节点,通过移动终端实时录入数据。系统进行质量数据分析与追溯,将管控前置,变“事后救火”为“事前预防”与“事中控制”。

- 物流与安装协同不足:产品包装、发货计划与安装团队调度缺乏协同,导致货到现场无法及时安装,或出现错发、漏发、损坏,引发现场延误与客户投诉。

- 软件良药:开发物流安装协同平台。系统根据产品包装清单、安装图纸、客户地址、安装工档期,智能规划物流批次、配送路线与安装预约。安装人员可通过APP接收任务、查看图纸、反馈进度与问题,实现交付“最后一公里”的高效闭环。

数字化转型是根本解药

影响整木定制交货期的因素错综复杂,但根源在于传统、离散、依赖人力的运营模式。头痛医头、脚痛医脚无法根治。真正的“良药”在于进行系统性的数字化转型,通过一体化、智能化、数据驱动的软件系统,将设计、销售、管理、生产、供应链深度串联,构建柔性、高效、透明的智能制造体系。这不仅是缩短交货期、提升客户体验的利器,更是整木定制企业在激烈市场竞争中构筑核心优势、实现可持续发展的必然选择。从识别“痛点”到应用“良药”,软件设计与制作正扮演着至关重要的赋能者与驱动者角色。

如若转载,请注明出处:http://www.0730xianqu.com/product/52.html

更新时间:2026-02-28 03:56:17